Mestieri e società

IL CALCARULO - u calcarule

Rubrica "Mestieri e società" a cura di Michele Gismundo e Giuseppe Marrulli

sabato 22 febbraio 2025

Definiamo intanto che cos'è u petrêre. È una cava di pietre, una roccia sedimentata ricca di calcite, un minerale costituito da carbonato di calcio neutro. Le pietre di questa roccia costituiscono la materia prima per la produzione della calce. Gli uomini impegnati nell'estrarre pietre dalle cave di calcite avevano la qualifica di cavamonte, u cavatàure, e si spezzavano la schiena col piccone a due punte, u zappaune, a spaccar pietre dalla mattina alla sera per una misera paga. In quelle cave d'estate si moriva dal caldo col sudore che colava copioso. Quei lavoratori non avevano alternative: la disoccupazione dilagava in tante famiglie; tutti erano preoccupati per il futuro dei propri figli. Toccava agli uomini più forti sul piano della prestanza fisica farsi avanti: vendevano i propri muscoli a giornata ai padroni delle cave di pietre.

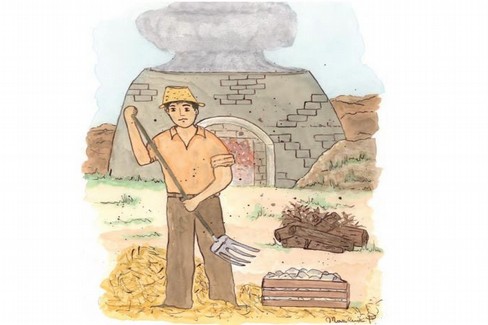

Da quelle pietre, impregnate di profumo di dignità si otteneva la calce. Nei tempi andati altre umanità, altri uomini, le calcarule, si occupavano invece della costruzione delle calcare, dell'alimentazione e spegnimento del fuoco che ardeva in quei forni per produrre la calce. Insomma le pietre durissime estratte dalle cave venivano cotte, e così si trasformavano in calce. Per la costruzione di una calcara si individuava una location adatta per il suo funzionamento, cioè una zona agricola nelle vicinanze delle materie prime come pietre, legname e paglia da ardere. Veniva costruita in piano, oppure a ridosso di una collinetta per facilitare la dispersione del notevole calore che sprigionava. Occorreva grande abilità da parte degli addetti quando si costruiva una calcara. Bisognava scavare una fossa circolare ad una profondità e di una grandezza ben definite per poi rivestirla dalle fondamenta alla parte affiorante il terreno con grosse pietre fino ad ottenerne una forma di cupola.

La sommità della calcara era rivestita da uno strato di argilla per evitare dispersioni di calore. Al livello del suolo si creava la cosiddetta camicia della calcara, cioè un rivestimento esterno con pietre di dimensioni più grandi, fino ad una altezza di tre metri. Nasceva così la camera di combustione della calcara, a forma di botte, dotata di una porticina che veniva realizzata alla base della costruzione, attraverso la quale veniva introdotto il combustibile (legna, paglia secca e scarti della lavorazione del legname). Quella porticina aveva lo scopo, tra l'altro, di far entrare aria ossigenata nella camera di combustione per alimentare costantemente il fuoco. Ultimata la costruzione della calcara si introducevano nel ventre di essa le pietre estratte dalla cava. Si dava corso, quindi, all'accensione del fuoco, un rito importante, un appuntamento atteso a cui assistevano parenti ed amici che auguravano agli addetti all'impianto il buon esito dell'operazione. La temperatura all' interno della calcara doveva raggiungere gli 800-1000 gradi. L' operazione di mantenimento del fuoco, sempre allegro, veniva eseguita da almeno sei addetti che turnavano ogni sei ore, con il costante sostegno di una persona di grande esperienza come il fornaciaio da calce, u furnacêre.

Le procedure per la produzione della calce erano identiche su tutto il territorio murgiano. Per controllare lo stato di cottura delle pietre introdotte nella calcara si prendeva una di queste e la si buttava nell'acqua fredda, verificandone la tumultuosa reazione, oppure la si forava con un apposito punteruolo di ferro, se questo riusciva a penetrarla la calce era pronta. Quindi bisognava far uscire dal forno di calce il prodotto ottenuto: lavoro delicatissimo e pericolosissimo. Certo, levare dal ventre caldissimo della calcara le pietre ormai divenute bianca calce, detta calce viva, era un'azione davvero da professionisti, da vigili del fuoco si direbbe oggi. La calce viva la si catapultava in un'apposita fossa, scavata nel terreno ed irrorata d'acqua per provocare una reazione chimica. Al termine si otteneva la calce morta, detta anche calce spenta, che era pronta per la commercializzazione e l'utilizzo.

Giuseppe Abbattista è un concittadino molto conosciuto per aver svolto, nel pieno della sua giovinezza il mestiere di calcarule. Peppino ha dovuto emigrare in Germania in età adulta perché quel mestiere comportava rischi per la salute, poca remunerazione e assenza di qualsiasi forma di previdenza ed assistenza. Negli anni sessanta ha sposato Marta Colafiglio e ha avuto due figli: Giovanni e Salvatore. Giovanni oggi è un affermato avvocato mentre Salvatore è un operaio. I ricordi dell'esperienza di Peppino alla calcara sono rimasti indelebili. Ha raccontato in più occasioni ma sempre con fierezza di quel periodo nel fiore della giovinezza e con le emozioni forti di chi ha dovuto abbandonare la sua terra per fare altrove fortuna negli anni del dopoguerra. Oggi vive con serenità i suoi novant'anni di età nella sua amata Gravina e con la sua famiglia.

Dall'intervista a Giuseppe Abbattista pubblichiamo alcuni suoi ricordi e riflessioni: "mio padre Giovanni, con i suoi fratelli Bartolomeo, Vincenzo, Donato, Filippo, Salvatore e Angelo praticavano tutti lo stesso mestiere, u calcarule. C'erano a Gravina 27 calcare negli anni della ricostruzione dopo la seconda guerra mondiale, tutte funzionanti e quasi tutte di proprietà comunale. Ogni forno da calce poteva dare lavoro fino a 50 persone. Le calcare venivano concesse ai lavoratori con gara pubblica ed in comodato, ad un prezzo congruo, tutte entrate significative per le casse comunali. Calce di ottima qualità era quella gravinese, perché proveniente da pietre rocciose resistenti ed ubicate tutte in Gravina. La nostra pietra locale aveva bisogno di una cottura che andava dai 12 ai 13 giorni, con fuoco vivace e costante. Per produrre mille quintali di calce occorrevano quasi 900 quintali di paglia da ardere. Si preferiva incrementare la produzione della calce nel periodo estivo, con paglia asciutta, produttrice di molto calore. Alcuni ruderi di forni a calce, le calchêre, sono ancora lì, quasi nascoste tra l'erba, a ridosso dell'edificio scolastico Fratelli Cervi e sulla via per Dolcecanto. Angelo, il fratello più piccolo di mio padre, nel '39 e all'età di 18 anni, proprio nel giorno del suo compleanno, durante una fase di cottura della calce a circa mille gradi di temperatura, durante il suo turno di lavoro cadde dentro la calcara. Morì dopo tre giorni per le gravissime scottature alla pelle".

La calce che veniva prodotta a Gravina era molto richiesta sul mercato regionale dell'edilizia. Era una calce molto pulita e di colore bianco, particolarmente indicata per la tinteggiatura delle murature esterne delle case. Oggi viene usata la calce idrata in polvere, reperibile in sacchi e apprezzata sul mercato proprio per la comodità di confezionamento. Ipotizzare il (ri)utilizzo di qualche storica calcara per la produzione della calce con metodi completamente tradizionali non è possibile, commenta il nostro intervistato. E aggiunge: Non si può tornare indietro. Dobbiamo fidarci della calce idrata, è ottima, come quella che facevo io da giovane alla calchêre.

Fonte:

Libro di Michele Gismundo - Giuseppe Marrulli, MESTIERI E SOCIETA' nel Novecento a Gravina in Puglia, ed. Algramà, Matera 2023. Illustrazione di Marilena Paternoster.

Da quelle pietre, impregnate di profumo di dignità si otteneva la calce. Nei tempi andati altre umanità, altri uomini, le calcarule, si occupavano invece della costruzione delle calcare, dell'alimentazione e spegnimento del fuoco che ardeva in quei forni per produrre la calce. Insomma le pietre durissime estratte dalle cave venivano cotte, e così si trasformavano in calce. Per la costruzione di una calcara si individuava una location adatta per il suo funzionamento, cioè una zona agricola nelle vicinanze delle materie prime come pietre, legname e paglia da ardere. Veniva costruita in piano, oppure a ridosso di una collinetta per facilitare la dispersione del notevole calore che sprigionava. Occorreva grande abilità da parte degli addetti quando si costruiva una calcara. Bisognava scavare una fossa circolare ad una profondità e di una grandezza ben definite per poi rivestirla dalle fondamenta alla parte affiorante il terreno con grosse pietre fino ad ottenerne una forma di cupola.

La sommità della calcara era rivestita da uno strato di argilla per evitare dispersioni di calore. Al livello del suolo si creava la cosiddetta camicia della calcara, cioè un rivestimento esterno con pietre di dimensioni più grandi, fino ad una altezza di tre metri. Nasceva così la camera di combustione della calcara, a forma di botte, dotata di una porticina che veniva realizzata alla base della costruzione, attraverso la quale veniva introdotto il combustibile (legna, paglia secca e scarti della lavorazione del legname). Quella porticina aveva lo scopo, tra l'altro, di far entrare aria ossigenata nella camera di combustione per alimentare costantemente il fuoco. Ultimata la costruzione della calcara si introducevano nel ventre di essa le pietre estratte dalla cava. Si dava corso, quindi, all'accensione del fuoco, un rito importante, un appuntamento atteso a cui assistevano parenti ed amici che auguravano agli addetti all'impianto il buon esito dell'operazione. La temperatura all' interno della calcara doveva raggiungere gli 800-1000 gradi. L' operazione di mantenimento del fuoco, sempre allegro, veniva eseguita da almeno sei addetti che turnavano ogni sei ore, con il costante sostegno di una persona di grande esperienza come il fornaciaio da calce, u furnacêre.

Le procedure per la produzione della calce erano identiche su tutto il territorio murgiano. Per controllare lo stato di cottura delle pietre introdotte nella calcara si prendeva una di queste e la si buttava nell'acqua fredda, verificandone la tumultuosa reazione, oppure la si forava con un apposito punteruolo di ferro, se questo riusciva a penetrarla la calce era pronta. Quindi bisognava far uscire dal forno di calce il prodotto ottenuto: lavoro delicatissimo e pericolosissimo. Certo, levare dal ventre caldissimo della calcara le pietre ormai divenute bianca calce, detta calce viva, era un'azione davvero da professionisti, da vigili del fuoco si direbbe oggi. La calce viva la si catapultava in un'apposita fossa, scavata nel terreno ed irrorata d'acqua per provocare una reazione chimica. Al termine si otteneva la calce morta, detta anche calce spenta, che era pronta per la commercializzazione e l'utilizzo.

Giuseppe Abbattista è un concittadino molto conosciuto per aver svolto, nel pieno della sua giovinezza il mestiere di calcarule. Peppino ha dovuto emigrare in Germania in età adulta perché quel mestiere comportava rischi per la salute, poca remunerazione e assenza di qualsiasi forma di previdenza ed assistenza. Negli anni sessanta ha sposato Marta Colafiglio e ha avuto due figli: Giovanni e Salvatore. Giovanni oggi è un affermato avvocato mentre Salvatore è un operaio. I ricordi dell'esperienza di Peppino alla calcara sono rimasti indelebili. Ha raccontato in più occasioni ma sempre con fierezza di quel periodo nel fiore della giovinezza e con le emozioni forti di chi ha dovuto abbandonare la sua terra per fare altrove fortuna negli anni del dopoguerra. Oggi vive con serenità i suoi novant'anni di età nella sua amata Gravina e con la sua famiglia.

Dall'intervista a Giuseppe Abbattista pubblichiamo alcuni suoi ricordi e riflessioni: "mio padre Giovanni, con i suoi fratelli Bartolomeo, Vincenzo, Donato, Filippo, Salvatore e Angelo praticavano tutti lo stesso mestiere, u calcarule. C'erano a Gravina 27 calcare negli anni della ricostruzione dopo la seconda guerra mondiale, tutte funzionanti e quasi tutte di proprietà comunale. Ogni forno da calce poteva dare lavoro fino a 50 persone. Le calcare venivano concesse ai lavoratori con gara pubblica ed in comodato, ad un prezzo congruo, tutte entrate significative per le casse comunali. Calce di ottima qualità era quella gravinese, perché proveniente da pietre rocciose resistenti ed ubicate tutte in Gravina. La nostra pietra locale aveva bisogno di una cottura che andava dai 12 ai 13 giorni, con fuoco vivace e costante. Per produrre mille quintali di calce occorrevano quasi 900 quintali di paglia da ardere. Si preferiva incrementare la produzione della calce nel periodo estivo, con paglia asciutta, produttrice di molto calore. Alcuni ruderi di forni a calce, le calchêre, sono ancora lì, quasi nascoste tra l'erba, a ridosso dell'edificio scolastico Fratelli Cervi e sulla via per Dolcecanto. Angelo, il fratello più piccolo di mio padre, nel '39 e all'età di 18 anni, proprio nel giorno del suo compleanno, durante una fase di cottura della calce a circa mille gradi di temperatura, durante il suo turno di lavoro cadde dentro la calcara. Morì dopo tre giorni per le gravissime scottature alla pelle".

La calce che veniva prodotta a Gravina era molto richiesta sul mercato regionale dell'edilizia. Era una calce molto pulita e di colore bianco, particolarmente indicata per la tinteggiatura delle murature esterne delle case. Oggi viene usata la calce idrata in polvere, reperibile in sacchi e apprezzata sul mercato proprio per la comodità di confezionamento. Ipotizzare il (ri)utilizzo di qualche storica calcara per la produzione della calce con metodi completamente tradizionali non è possibile, commenta il nostro intervistato. E aggiunge: Non si può tornare indietro. Dobbiamo fidarci della calce idrata, è ottima, come quella che facevo io da giovane alla calchêre.

Fonte:

Libro di Michele Gismundo - Giuseppe Marrulli, MESTIERI E SOCIETA' nel Novecento a Gravina in Puglia, ed. Algramà, Matera 2023. Illustrazione di Marilena Paternoster.

.jpg)

Ricevi aggiornamenti e contenuti da Gravina

Ricevi aggiornamenti e contenuti da Gravina

.jpg)

.jpg)

.jpg)

.jpg)